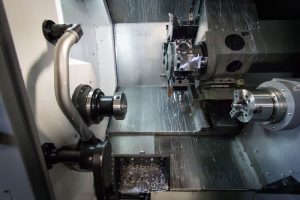

Создание станков с числовым программным управлением позволило повысить эффективность и скорость различных производственных процессов.

Создание станков с числовым программным управлением позволило повысить эффективность и скорость различных производственных процессов.

Если раньше точность обработки зависела от профессионализма рабочих, то теперь это делает машина, которая не допускает ошибок, если правильно заведены данные в программу. Популярность такого оборудования растет с каждым годом. При желании можно заказать универсальный токарный станок с ЧПУ NEF 400 GILDEMEISTER на сайте https://yvidimet.com/nef-400-gildemeister/.

Особенности работы

Для проведения обработки необходимы инструменты особой прочности, которые создаются из инструментальной стали. Наличие его в оборудовании ЧПУ позволяет разрезать заготовки быстро и без дефектов на поверхности.

Среди основных операций выполняемых станками с числовым программным управлением можно выделить следующие:

- обтачивание различных деталей путем снятия нужного слоя стружки;

- расточка изделия изнутри для увеличения внутреннего размера полости и формы;

- подрезка торцов. Это позволит создать нужный по уровню край;

- нанесение резьбы и получение канавок;

- высверливание отверстий;

- распиловка труб и прутов.

Кроме того с помощью ЧПУ можно проводить различные фрезерные операции, выполнять другие работы различного уровня сложности по прилагаемым чертежам.

Конструкция станка может быть разной, но ее основные узлы могут быть следующими:

- Станина. Это просто столешница, которая способна выдерживать значительные веса. Она надежно закреплена на бетонном основании.

- Бабка. Рабочий узел, отвечающий за перемещение обрабатываемого сегмента. В конструкции будет передняя и задняя бабки, каждая из которых выполняет собственные задачи.

- Суппорт. Это подвижная часть, которая перемещает резцы, в разных плоскостях фиксируя инструмент с помощью специальных зажимов.

Использование данного оборудования позволяет проводить все операции в автоматическом режиме. Процессы, которые при этом выполняются, делятся на основные и вспомогательные.

При выполнении работы выполняются следующие процессы:

- Фиксирование заготовки.

- Установка оснастки, при помощи которой будут закрепляться режущие элементы.

- Установка детали для обработки.

- Включение привода и начало выполнение процесса.

- Снятие верхнего слоя и отвод лезвия.

- Расположение и обработка в разных плоскостях.

- Проведение контрольного замера параметров детали.

- Снятие готового изделия.

Все операции проходят в автоматическом режиме кроме снятия и установки изделия.